シールの印刷トラブルについて

本日はシール印刷業に携わる我々が、日々の業務の中で限りなく発生の可能性がゼロになるよう努めなければならないもの。すなわち【印刷トラブル】についてお話します。

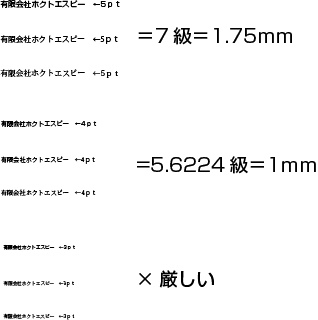

シールを印刷する機械は数種類ありますが、その中でも代表的な印刷機である平圧印刷機の印刷トラブルにはどのようなものがあるかご説明いたします。

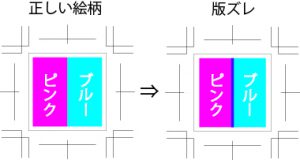

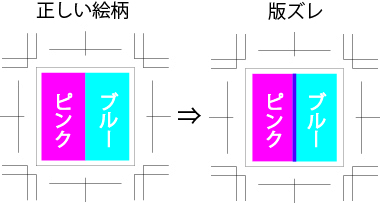

版ズレ・・・2色以上の印刷において位置がずれてしまったもの

ピンクとブルーそれぞれの版の印刷位置が横方向にずれてしまった場合は図のように重なりあったり、2色の間に隙間ができてしまったり、縦位置がずれた場合はピンクとブルーに段差ができてしまいます。

これらを防ぐために周りにあるトンボ線も一緒に印刷して十字部分がぴったり合うように確認しながら印刷します。

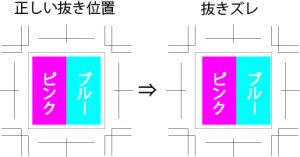

抜きズレ・・・抜き位置がずれてしまったもの

平圧印刷機では1台の印刷ユニットの中で「先に印刷」→「すぐ後に抜き」をワンパスで行います。印刷の位置は正確でも抜き型のセット位置がずれてしまったもの。これを抜きズレといいます。これを防ぐにはこまめな装置メンテナンスと最終的には目視による製品チェックが不可欠です。

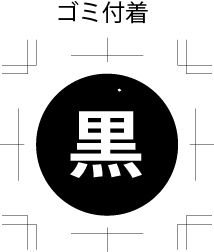

ゴミ・・・版に異物が付着し、インクがのらない部分がでてしまったもの

黒という白抜き文字の上部やや右寄りに白い点が出てしまっています。これは印刷時になんらかの理由で版そのものに異物が付着してしまい、黒インクが白地の紙にのらなかったものです。こちらも検査機の定期的なメンテナンス、最終的には目視チェックも含めて管理予防しなければならないものです。

ブロッキング・・・インクが乾ききらない状態で断裁されたシートを重ねていくと印刷面とその上のセパ(剝離紙)裏がくっついてしまうこと

インク量が多くなるベタ版(紙面全体への印刷)の場合や、ユポやPET、エンビ素材のフィルム系タック紙は乾きが遅いため、パウダーの調整やUV印刷を施工するなどで回避することができます。

ゴースト・・・特に平圧印刷機において出やすい印刷ムラのこと

長辺120mmを超える面積のベタ版を印刷する際に、機械の構造によるもので濃度の濃い部分と薄い部分がでてしまいます。よってベタ面積が大きい場合は凸輪印刷機やオフ輪印刷機で印刷します。